来源:智能制造随笔

作者简介:葛艳,北京理工大学数字化制造专业博士毕业,导师王爱民。

长期从事企业APS、MES、WMS、SPC软件系统理论研究与系统设计开发工作,

曾于南京某电子企业担任部门信息化建设主管,自主设计、开发和实施了包括MES、WMS、OA、APS在内的车间级数字化体系。

中国制造2025战略提出推进信息化与工业化的深度融合(两化融合),为制造业的发展指明了新阶段的赛道。

八年间,一大批数字化制造供应商、咨询机构与制造企业共同成长,成功建立了MES(制造执行系统)、WMS(仓库管理系统)等数据管理类软件系统在设计、开发、实施方面的方法论,并从企业实际业务出发,探索提出了MOM(制造执行-生产管理-生产追溯系统)等理念。

然而,制造企业尤其是生产车间的数字化建设应是体系工程,而非一个又一个的信息化软件的低内聚、低耦合叠加,这不仅会使原本设想的智能制造车间变成由多个软件系统组成的信息孤岛,更会导致企业花大价钱购买的软件系统时刻处于能用、不好用、不够用的矛盾边缘,让市场逐渐对智能制造的落地效果丧失信心。

本文的结构如下:

◆ 是什么让车间的信息化系统食之无味、弃之可惜

◆ 制造车间信息化建设的体系化思想

1. 是什么让车间的信息化系统食之无味、弃之可惜调研了很多生产车间的数字化建设情况,有传统机加行业,也有电子、半导体、家居、新能源等行业,

普遍存在的问题是:企业花大价钱购买信息化软件,但在实际使用过程中,常常出现软件功能错误、软件功能不符合业务逻辑、大量功能用不上,需要用的功能不包含等情况,导致信息化系统食之无味、弃之可惜。

主要原因有以下三点:

(1)车间管理人员对需要通过信息化手段解决的问题不明确、不具体。信息化建设的前提一定是标准化,即在没有软件系统时,车间的生产、管理已经趋于成熟。

这时候暴露的问题,是通过人工无法解决,或需要耗费大量时间精力成本去解决的问题,适合利用信息化手段解决。例如:

①原材料库、线边库、半成品库、成品库废品库等出入库台账记录;

②考虑库存成本和订单消耗的物料采购周期、单次采购量最优化计算;

③产品加工工时统计和大数据预测;

④作业计划排产;

⑤订单交付周期统计、预测;

⑥产研并重的生产、研发计划管理;

⑦产品技术状态管理、变更等。

(2)车间缺乏自己的信息化建设团队。

很多车间近年来逐渐意识到信息化建设的重要性,部署建立自己的信息化团队。然而,信息化团队≠软件开发团队≠软件维护团队。智能制造的关键在于制造,而非软件,信息化建设团队的建立,首要在于车间生产管理业务的梳理能力,而非编程能力。

(3)信息化软件供应商的无效定制。

主要体现在两个方面:

①车间信息化软件系统具有高度定制性,而大多数软件供应商在实施系统时,都是在一个标准化的货架产品上,进行“定制化修改”。这种定制化修改常常导致,庞大的软件系统中,相互关联的多个环节不连贯(部分环节被修改,其他环节未作出对应修改)。

更糟糕的是,若供应商的货架产品的底层数据结构与车间生产管理逻辑有较大出入,将会出现“浮台建高楼”的情况,软件系统从最初就会陷入一个又一个错误的更改中,直至被丢弃。

②软件系统供应商的开发人员大多不懂车间生产管理业务,再加上车间管理人员本身不明确的需求,定制出的产品一定是徒有其表的。

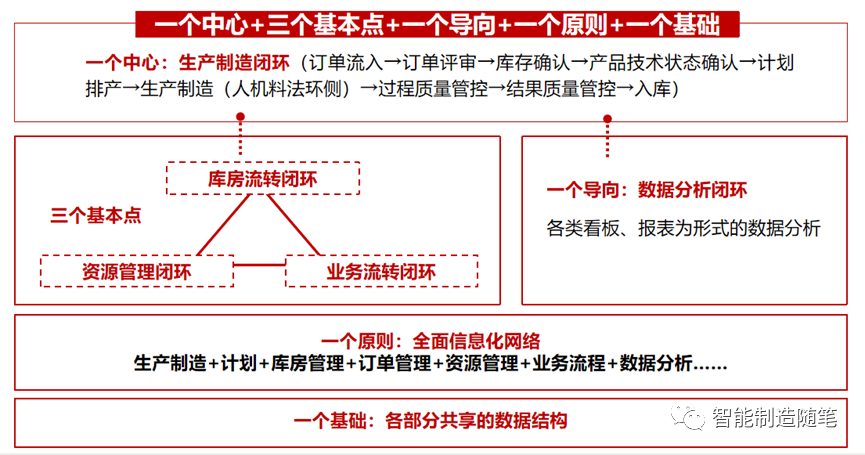

2. 制造车间信息化建设的体系化思考车间级信息化建设体系应以MOM为指导思想,集制造执行、生产管理、生产追溯为一体,

而不是以具象的MES、WMS、APS、SPC等软件系统为指导思想。

回想一下,你们的MES系统里是不是有大量的功能没有用上?

你们跟厂商要求开发订单管理、人员管理功能时,厂商是不是说这些不在MES的范畴?

可是,难道为了实现车间级的订单管理、人员管理功能,需要专门购买ERP、OA系统?

根据多年数字化制造从业经验,结合企业实际,

提出如下的体系:

以生产制造闭环(订单流入→订单评审→库存确认→产品技术状态确认→计划排产→生产制造(人机料法环测)→过程质量管控→结果质量管控→入库)、库房流转闭环(采购入库→原材料库管理→线边库领料→线边库管理→半成品、成品、废品入库→半成品、成品、废品库管理)、资源管理闭环(设备、工人等台账管理→设备维护、工人排班等管理)、业务流转闭环(个人对个人、班组对班组的任务发布)、数据分析闭环(各类看板、报表为形式的数据分析)为切入点,建立制造车间信息化体系建设样板,

如下表所示:

--------------------------------------

很高兴看到自己的学生已经在挑大梁,并且开始结合实际深入思考了。

目前所开发的MES与APS已经在部门进行了实际生产运行,成为生产运行的核心支撑系统,覆盖了部门的半导体前道晶圆加工和微组装加工两个关联车间。

免责声明:

文章系本网编辑转载,会尽可能注明出处,但不排除无法注明来源的情况,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请在30日内与本网联系.

[声明]本站文章版权归原作者所有,内容为作者个人观点,不代表本网站的观点和对其真实性负责,本站拥有对此声明的最终解释权.